傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.lipustj.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

金屬配件毛刺的成因與防預解決方法

金屬配件在機械制造、建筑裝飾及日常用品中應用普遍,其表面質量直接影響產品性能與使用壽命。毛刺作為金屬加工中常見的表面缺陷,不僅降低配件精度,還可能引發安裝困難、密封失效甚至穩定隱患。深入分析毛刺成因并采取針對性防預措施,是提升金屬配件質量的關鍵。

毛刺的成因分析

切削加工中的塑性變形

金屬切削過程中,刀具與工件接觸區域產生高溫高壓,材料在剪切力作用下發生塑性流動。當刀具刃口鈍化或切削參數不正確時,材料無法被全部切斷,而是在刀具兩側或工件邊緣形成微小凸起,即切削毛刺。例如,車削加工中,若進給量過大或刀具前角過小,切屑與工件分離不全部,易在端面或外圓表面殘留毛刺。

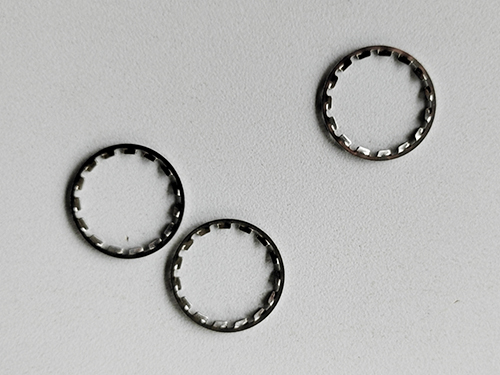

沖壓工藝中的材料撕裂

沖壓成型通過模具對金屬板材施加壓力,使其產生塑性變形以獲得所需形狀。當模具間隙不正確或沖壓速度過快時,材料在變形過程中無法均勻流動,局部區域因過度拉伸而撕裂,形成撕裂毛刺。例如,深沖件側壁與底部的過渡處,若模具圓角半徑過小,材料易在此處發生破裂,產生尖銳毛刺。

模具磨損導致的精度下降

模具是金屬成型的核心工具,其工作表面在長期使用中會因摩擦、腐蝕或疲勞出現磨損。模具刃口變鈍后,對材料的切割能力減弱,導致切削不全部;型腔表面粗糙度增加,使成型件表面與模具摩擦加劇,易刮擦出毛刺。例如,連續沖壓生產中,模具凸模與凹模的間隙因磨損逐漸增大,沖裁件邊緣會出現明顯的塌角與毛刺。

材料性能與工藝參數不匹配

金屬材料的硬度、韌性及延展性直接影響加工毛刺的形成。硬度不錯材料需愈高切削力,若刀具強度不足或冷卻不充足,易產生崩刃毛刺;較高韌性材料在切斷時易發生塑性變形,形成卷曲毛刺。此外,加工溫度、潤滑條件等工藝參數也會影響毛刺形態。例如,干切削時,高溫導致材料軟化,切屑易粘附在工件表面形成毛刺;而充足潤滑可降低摩擦,減少毛刺生成。

毛刺的防預與解決方法

優化刀具與模具設計

選用硬度不錯、高性的刀具材料,如硬質合金或涂層刀具,可延長刀具使用壽命,減少刃口磨損。模具設計需正確確定間隙值,沖壓模具間隙通常為材料厚度的比例,過大易產生塌角毛刺,過小則導致二次剪切毛刺。此外,采用倒角、圓角等過渡結構可降低應力集中,減少撕裂毛刺的產生。

嚴格控制加工參數

根據材料性能調整切削速度、進給量及背吃刀量,避免參數過大導致切削力激增。例如,車削較高韌性材料時,適當降低進給量可減少塑性變形;沖壓薄板時,降低沖壓速度可改進材料流動性,減少撕裂毛刺。同時,增加加工過程中的冷卻潤滑,使用壓添加劑或微量潤滑技術,可降低切削溫度,減少毛刺粘附。

模具維護與管理

建立模具定期檢修制度,檢查刃口磨損情況并及時修磨,保持模具精度。采用激光淬火、氮化等表面技術,可提升模具表面硬度與不怕磨性,延長使用壽命。此外,存儲模具時需防潮(以實際報告為主)、防銹,避免因腐蝕導致表面質量下降,進而引發毛刺問題。

引入去毛刺工藝

對于已產生的毛刺,可采用機械去毛刺、化學去毛刺或電解去毛刺等方法。機械去毛刺通過砂紙打磨、噴砂處理或振動研磨等方式去掉毛刺,適用于簡單形狀配件;化學去毛刺利用酸性或堿性溶液腐蝕毛刺,需嚴格控制溶液濃度與處理時間,避免過度腐蝕;電解去毛刺則通過電化學作用溶解毛刺,具速率還不錯、無機械應力的優點,適用于復雜形狀配件。

金屬配件毛刺的防預需從設計、加工、維護全流程管控,通過優化工藝參數、工具管理、引入去毛刺技術等措施,可減少毛刺產生,提升配件表面質量與產品競爭力。

下一篇:沒有了