傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.lipustj.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

鈑金件加工公差標準要求與形狀位置要求

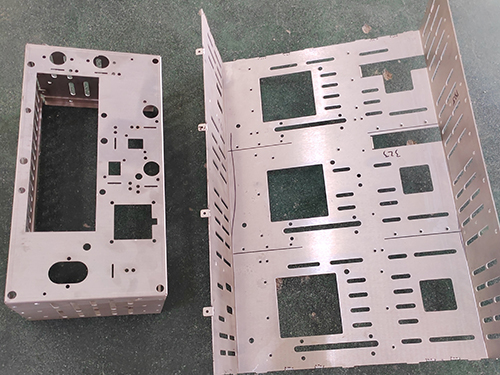

鈑金件作為現代制造業中普遍應用的基礎構件,其加工精度直接影響產品的功能實現與裝配質量。在加工過程中,公差標準與形狀位置要求是零件互換性與穩定性的核心要素,需從尺寸精度、形位公差及工藝適應性三個維度進行系統性控制。

尺寸公差標準:分級管控與工藝適配

鈑金件的尺寸公差需根據加工方式與零件復雜度分級管控。對于精度不錯零件,如電子設備外殼的裝配孔,其線性尺寸公差通常控制在小范圍內,以確定與內部電路板的準確配合;而普通結構件的尺寸公差則可適當放寬,以平衡制造成本與性能需求。

加工方式對公差等級的影響明顯。例如,激光切割工藝憑借其精度不錯特性,可將切割邊緣的直線度誤差控制在小范圍內,適用于復雜輪廓的細致加工;而數控沖壓工藝因模具磨損與材料回彈,公差范圍相對大,愈適用于批量生產的中等精度零件。此外,焊接工藝的尺寸公差需額外考慮熱變形因素,通常通過預留補償量或后續校形來達到設計要求。

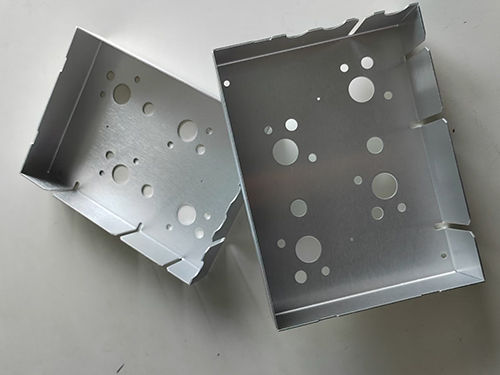

形狀公差標準:表面質量與結構穩定性

形狀公差是衡量鈑金件表面輪廓精度的關鍵指標。平面度要求方面,大型鈑金件的平面度誤差需控制在小范圍內,以避免裝配后產生應力集中或密封失效;而小型零件的平面度公差可適當放寬,但仍需達到功能需求。

直線度與圓度控制同樣重要。在軸類零件的加工中,直線度誤差需控制在小范圍內,以旋轉部件的動平衡性能;圓形法蘭盤的圓度誤差則需通過模具設計與工藝優化雙重控制,避免因橢圓度超差導致密封失效。對于異形曲面零件,需采用三坐標測量儀進行全尺寸檢測,確定曲面輪廓與設計模型的偏差在允許范圍內。

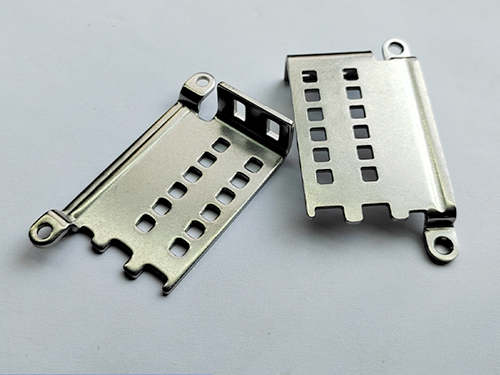

位置公差標準:功能導向與裝配兼容性

位置公差直接決定零件的裝配精度與功能實現。平行度要求方面,鈑金箱體的側板與底板需保持高度平行,以內部元件的安裝穩定性;垂直度控制則常見于支架類零件,如設備安裝支架的立柱與底面垂直度誤差需控制在小范圍內,避免因傾斜導致載荷分布不均。

同軸度與對稱度要求多見于管件連接與對稱結構。例如,汽車排氣系統的管件連接需達到同軸度要求,以確定氣流順暢并減少振動噪聲;對稱鈑金支架的對稱度誤差則需控制在小范圍內,避免因重心偏移影響設備穩定性。此外,孔心距的位置公差需嚴格管控,以多孔零件的裝配兼容性。

工藝適應性要求:材料特性與加工可行性

鈑金件的設計需充足考慮材料特性與加工工藝的適配性。例如,不銹鋼材料因硬度不錯、韌性大,需采用較不錯的切割速度與冷卻措施,以避免加工硬化導致的尺寸偏差;鋁材則因導熱性強,需優化夾具設計以減少熱變形。對于復雜曲面零件,需通過展開圖優化與工藝余量設計,確定加工后的零件能夠順利成型且無撕裂風險。

此外,離邊尺寸要求是工藝可行性的重要體現。沖孔邊緣與零件外形的小距離需達到要求,以避免模具刃口強度不足導致的崩刃;折彎件的孔壁與直壁間距則需根據材料厚度與折彎半徑確定,防止折彎時孔壁變形。這些工藝約束需在設計階段與工藝人員充足溝通,通過可制造性分析(DFM)提前規避風險。

鈑金件的加工公差標準與形狀位置要求是質量不錯的核心環節。通過分級管控尺寸公差、準確控制形位誤差、工藝適應性設計,可實現零件精度與制造速率的雙重優化。在實際生產中,企業需結合設備能力、材料特性及成本目標,制定符合自身需求的公差標準體系,為質量不錯鈑金件的生產奠定堅實基礎。

下一篇:沒有了